Zakładana, maksymalna wydajność oraz dopasowanie do gabarytów i rodzaju sortowanego materiału to kluczowe kryteria doboru automatycznego sortera do konkretnych systemów magazynowych. Ważne jest, co i w jakim tempie będziemy sortować, istotny jest też rozkład obciążenia w dłuższym czasie. Sprawami o fundamentalnym znaczeniu dla funkcjonalności i wydajności są również: przewidywana liczba wejść i wyjść, sposób załadunku i rozładunku (np. ręczny lub automatyczny). Nie zawsze sorter instalowany jest w nowym obiekcie, a nierzadko jego konstrukcja uwarunkowana jest mocno ograniczoną przestrzenią.

Autor: Michał Jurczak

Udźwig typowego wózka widłowego wynosi, zależnie od typu, od kilkuset kilogramów do ponad 5 t. W praktyce w Polsce aż 60% wszystkich rejestrowanych wózków widłowych to maszyny o relatywnie niewielkim udźwigu, do 2 t. Liczna jest również grupa widlaków o udźwigu od 2 do 3,5 t, a maszyny większe niż 5-tonowe stanowią ledwie ok. 2% ogółu. Udźwig zależy od konstrukcji i parametrów wózka, a wytyczne dotyczące maksymalnej nośności znajdują się w instrukcji obsługi dostarczanej przez producenta lub Dokumentacji Techniczno-Ruchowej urządzenia, zwanej DTR.

Outsourcing staje się powszechnym sposobem szukania oszczędności, znajdującym zastosowanie również w intralogistyce. Długoterminowy wynajem jest coraz popularniejszym sposobem finansowania wózków widłowych szczególnie w krajach Europy Zachodniej, gdzie na takie rozwiązanie decyduje się niemal dwie trzecie przedsiębiorców. Również w Polsce zainteresowanie tą formą pozyskania sprzętu rośnie z roku na rok.

Ziarniste lub kruche materiały – ładunki sypkie – wymagają dość szczególnych warunków magazynowania i transportu. O tym, jak je należy przechowywać i transportować, by nie traciły swych cech, decydują: temperatura, wilgotność powietrza, czas składowania (jest jednym z kluczowych czynników), ale też, np. w przypadku artykułów spożywczych, odporność na drobnoustroje.

Zakup wózków widłowych jest zazwyczaj sporą inwestycją. Na lata. Dlatego tak ważne jest, by była przemyślana, by jednorazowy koszt związany z samym pozyskaniem sprzętu nie przesłonił reszty wydatków, które wiążą się z eksploatacją sprzętu. Chodzi m.in. o serwisowanie maszyn. Doświadczenia pokazują, że coraz więcej konkretnych decyzji zakupowych poprzedza właśnie analiza tego, co może zdarzyć się po zakupie, a co dotyczy serwisu.

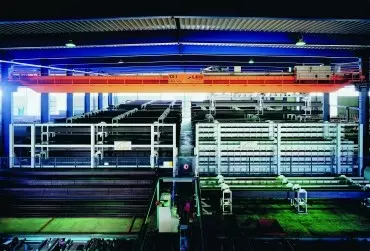

Wyspecjalizowane systemy składowania tzw. dłużycy zyskują na popularności. Oferowane rozwiązania pozwalają przyspieszyć prace związane z obsługą tego rodzaju ładunków, zwiększyć wydajność. Pomagają również ograniczyć przestrzeń niezbędną do składowania „kłopotliwych” produktów, nie ograniczając przy tym dostępu do całego asortymentu i nie burząc porządku oraz przejrzystości ułożenia towarów w magazynie. Znaczenie ma też to, że coraz więcej proponowanych regałów do dłużycy w znacznym stopniu eliminuje pracę ludzi, co bezpośrednio przekłada się na bezpieczeństwo.

Jednym z kluczowych warunków decydujących o powodzeniu inwestycji sprzętowych jest to, by mieć oko na koszty, również te przyszłe. Analiza Total Cost of Ownership (TCO), czyli całkowitego kosztu sprzętu, to znaczący element tego sposobu myślenia. TCO to nic innego, jak suma wydatków związanych z pozyskaniem, użytkowaniem, utrzymaniem i pozbyciem się sprzętu w określonym czasie. W przypadku wózków widłowych, stanowiących nierzadko znaczącą część kosztów firm sektora magazynowego TCO, może mieć wyjątkowo duże znaczenie.

Przyczyną niemal 60% wypadków przy pracy w polskich magazynach, do których doszło w pierwszej połowie br., było niewłaściwe zachowanie się pracowników. Skutki niemal co dziesiątego z tych zdarzeń wynikały ze „złego posługiwania się czynnikiem materialnym”, czyli narzędziami, urządzeniami, pojazdami. „Ofiarami” takich zdarzeń padają nierzadko także regały, które wprawdzie same w sobie są bardzo bezpieczne, a wypadki wynikające z ich wadliwej konstrukcji w ostatnich latach można policzyć na palcach jednej ręki, jednak w kontakcie np. z wózkami widłowymi bądź innymi środkami transportu magazynowego mogą mocno ucierpieć.

Cel wdrażania rozwiązań klasy WMS w każdym przypadku jest podobny – możliwie efektywne wykorzystywanie dostępnej powierzchni składowej, a także będących do dyspozycji środków transportu poziomego i pionowego, obsługa dystrybucji towarów, zarządzanie ładunkami, optymalizacja dostaw. Swoistą wartością dodaną ma być minimalizowanie magazynowej biurokracji i ograniczenie ilości krążących dokumentów. Dotyczy to właśnie m.in. wszystkiego, co związane z inwentaryzacją.

Antresole, często nazywane również platformami lub pomostami, stanowią prosty, ale skuteczny sposób na powiększenie powierzchni magazynowej. To podstawowy walor rozwiązania. Ale są też inne. Posiadacze magazynów chwalą to, że modułowa konstrukcja antresoli pozwala zazwyczaj na dokonywanie w niej zmian, kiedy tylko są niezbędne. Łatwo modyfikowalne są również projekty pomostów.

Dostawcy przenośników rozciąganych podkreślają, że dzięki nim można zwiększyć możliwości przeładunkowe w magazynie czy sortowni, a także zwiększyć wydajność załadunków i rozładunków pojazdów. W wielu przypadkach wraz z niezbędnym oprzyrządowaniem i elementami dodatkowymi stanowią one podstawę systemów transportowych.

Handel elektroniczny wymaga takich rozwiązań magazynowych, które można łatwo przystosować do zmian popytu, jednocześnie zapewniając szybki dostęp do składowanego towaru. Sposobem przechowywania, organizowania i identyfikacji małych części w magazynach z ręczną obsługą są systemy składowania oparte m.in. na regałach półkowych.