Aby zoptymalizować funkcjonowanie magazynu z wykorzystaniem narzędzi z zakresu ASRS, trzeba dokonać ich odpowiedniego wyboru. Tymczasem sprawa wcale nie jest łatwa, istnieje bowiem wiele rozwiązań, zarówno tych relatywnie prostych w działaniu, jak i tych zdecydowanie bardziej zaawansowanych. Różnice technologiczne i konstrukcyjne pomiędzy nimi mogą sprawić, że to, co w jednym miejscu sprawdza się, w innym może nie przynieść oczekiwanych rezultatów.

Po co to wszystko?

Rozwiązania z zakresu ASRS usprawniają obsługę, przechowywanie i kompletację elementów w magazynie. Ale to nie wszystko. Jedną z kluczowych zalet nowoczesnych systemów jest maksymalizowanie gęstości składowania poprzez inteligentne zagospodarowanie powierzchni (zarówno w pionie, jak i w poziomie). To, w czasach niemal permanentnego wzrostu cen powierzchni składowej, sprawa nie do przecenienia. Ponadto współdziałają z systemem kontroli magazynu (WCS), więc są w stanie optymalizować składowanie produktów, a w rezultacie zwiększać wydajność magazynową.

Automatyzacja kosztuje, ale może też radykalnie obniżyć wydatki związane z późniejszą, codzienną obsługą magazynu. A to dlatego, że przepływ zamówień staje się szybszy, kompletacja przebiega sprawniej, a pracownicy fizyczni są odciążeni od najtrudniejszej pracy. Sprawny i dokładny przepływ zamówień do i z magazynu to podstawa. Wybór odpowiedniego systemu z grupy ASRS może w krótkim czasie zwiększyć wydajność, a ostatecznie przyczynić się do szybkiego zwrotu z inwestycji.

Technologie z zakresu ASRS potrafią sprawdzić się w miejscach, w których szczególnie ważna jest prędkość obsługi, jak i w tych, w których mamy miejsca z różnymi rodzajami ładunków (paletyzowane, niepaletyzowane). Kluczem jest jednak wybór odpowiedniej technologii. – W zależności od sposobu dostarczania towarów technologie ASRS można ogólnie podzielić na trzy główne kategorie: kompletacja z półek (operator otrzymuje całą półkę lub tacę z produktem); kompletacja z pojemników (operator otrzymuje pojedyncze pojemniki z określoną liczbą produktów); kompletacja z pomocą robotów (roboty pobierają produkty i dostarczają je do operatora) – wyjaśniają przedstawiciele firmy Element Logic.

Karuzele, a może windy?

Przykładem regału karuzelowego typu pionowego (Vertical Carousel Module, VCM) jest Kardex Megamat. Zastosowano w nim zasadę paternoster (dźwig okrężny, przenośnik kubełkowy) po to, by uzyskać możliwie szybki i precyzyjny dostęp do składowanych towarów. System składa się w istocie z szeregu półek zamocowanych w stałych miejscach na napędzie łańcuchowym. Silnik napędza półki, które poruszają się w pionowej pętli zarówno do przodu, jak i do tyłu. Moduł Kardex Megamat jest szczególnie praktyczny w przypadku towarów szybkorotujących, ponieważ umożliwia transport odpowiednich półek do okna dostępowego najkrótszą drogą. Jest to rozwiązanie służące do składowania produktów o podobnej wysokości. Każde urządzenie może być stosowane jako rozwiązanie samodzielne lub część systemu sieciowego. Kardex Megamat sprawdza się też w kompletacji zamówień. Zwiększa przepustowość i dokładność kompletowania. Towar dostarczany jest bardzo szybko (do 400 przedmiotów na godzinę). W połączeniu z oprogramowaniem Kardex Color Pick System umożliwia szybszą realizację zleceń dzięki równoczesnej kompletacji wielu zamówień.

Dostawca zwraca uwagę także na zastosowanie systemu Kardex Megamat w zarządzaniu częściami zamiennymi, które wymaga efektywnego wykorzystania przestrzeni oraz właściwej organizacji i kontroli zapasów. Umożliwia on konsolidację zapasów na powierzchni mniejszej o 85% w porównaniu z tradycyjnymi regałami oraz wspiera uporządkowanie miejsc składowania, dzięki czemu części zamienne są zawsze dostępne i łatwe do pobrania. – Wielu klientów wykorzystuje moduły Kardex Megamat w celu wspierania operacji kompletacji podzespołów elektroniki urządzeń do montażu powierzchniowego. Ułatwiają one obsługę rolek SMD i zwiększają dokładność dostępu. Wykorzystano w nich zasadę FIFO oraz zaawansowane funkcje oprogramowania w celu uniknięcia starzenia się materiału lub pobierania częściowo zużytych rolek SMD – podkreślają dostawcy systemu, dodając, że firma Kardex dostosowuje rozwiązania do potrzeb różnych branż. Dysponuje bowiem skutecznymi systemami, niezależnie od tego, czy prace magazynowe wymagają kompletacji małych i lekkich części, składowania i pobierania ładunków o wadze do 650 kg, magazynu przejściowego dla półproduktów czy też buforu magazynowego podczas etapów suszenia. Regały karuzelowe występują też w wersji poziomej. W każdym przypadku, dzięki systemowi ruchomych półek, towar dostarczany jest do pracownika, który wyjmuje go bez konieczności opuszczania stanowiska. Karuzela automatycznie obraca się, kiedy operator zażąda określonego elementu.

Alternatywę stanowią regały windowe (VLM – Vertical Lift Module), umożliwiające zagęszczenie składowanych ładunków na małej powierzchni. Pozwalają zachować elastyczność przy często zmieniających się artykułach i utrzymać wysoki poziom produktywności. Zamknięty system składa się z umieszczonych po obu stronach półek, ekstraktora i sterownika, za pomocą którego potrzebny towar jest dostarczany do umieszczonego na ergonomicznej wysokości otworu obsługowego. Jeszcze podczas kompletacji na jednej półce ekstraktor udostępnia następną, co oszczędza czas.

Duże prędkości, krótkie czasy oczekiwania i bezproblemowa obsługa półek mają gwarantować odpowiednią wydajność kompletacji. Dostawcy „wind” Jungheinrich podkreślają przy tym, że za pomocą Jungheinrich Logistics Interface jako złącza do oprogramowania zarządzającego magazynem regał windowy można łatwo zintegrować z istniejącym systemem. Popularne „windy” są w stanie przyczynić się do oszczędności powierzchni magazynu dzięki wykorzystaniu przestrzeni w górę (do 30 m), ułatwiają też kompletację (systemy pick-by-light minimalizują ewentualne błędy podczas kompletacji). Istnieje możliwość elastycznej rozbudowy, co gwarantuje bezpieczeństwo inwestycji w przyszłości. Walorem jest też łatwa integracja z systemami zarządzania magazynem. Konstrukcja wind oferowanych przez Jungheinrich jest modułowa (maksymalnie sześć okien dostępowych z przodu i z tyłu; minimalny odstęp między półkami 25 mm; wysokość można regulować skokowo co 100 mm).

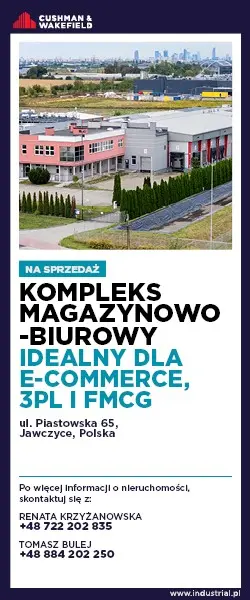

Rozwiązania z zakresu ASRS oferuje m.in. Kardex (fot. MJ)

Miniload, a może shuttle?

Powodzenie zdobywają też magazyny typu miniload, na niewielkie towary. Sprawdzają się w firmach, w których jednym z głównych nośników obsługiwanych w procesie jest pojemnik lub karton.

– W przypadku klienta operującego wielkościami paletowymi tego typu magazyn nie sprawdzi się – zastrzegają specjaliści. Przedstawiciele SSI Schaefer potwierdzają, że układnice miniload spisują się świetnie przy magazynowaniu małych części, jednostki magazynowe z tymi częściami kontrolowane są komputerowo i transportowane za pomocą bezzałogowych systemów magazynowania i wyszukiwania. Następnie przekazywane są do odpowiednich punktów komisjonowania za pomocą przenośników.

W systemie miniload na jeden korytarz przypada jedna układnica. Umieszczono ją na szynach, zaś chwytak układnicy magazynuje i wymagazynowuje pełne pojemniki, skrzynie, kartony lub tace. Rozwiązanie sprawdza się przy składowaniu pełnych jednostek, dostarczanych do stacji roboczych zazwyczaj za pomocą przenośników.

Takie rozwiązania ma m.in. Nedcon. Zintegrowana z systemem WMS układnica w magazynie układa plastikowe pojemniki na regałach, które występują w dwóch typach: regał z otwartym frontem na małe ładunki (tzw. open-face), gdzie układnica może pobierać jednostkę, chwytając ją od spodu, oraz wielomiejscowe regały na małe ładunki (tzw. beam-type), gdzie układnica pobiera jednostkę, chwytając ją od czoła lub z boków.

Dostawca zaznacza, że miniload może występować również z tylko jedną układnicą. – Nasze doświadczenie pokazuje, że inwestycja w miniload staje się uzasadniona już nawet dla mniejszych przedsiębiorstw, gromadzących towary o niewielkim gabarycie. Projektujemy także regały miniload z tylko jedną ścieżką (układnicą), które często stanowią największe wyzwanie ze względu na problem z zapewnieniem sztywności w kierunku poprzecznym do ścieżki – dodają przedstawiciele Nedcon.

Z kolei systemy typu shuttle wykorzystują zrobotyzowane wózki, poruszające się niezależnie po różnych poziomach, szybko pobierając i dostarczając towary do stacji roboczej. W zależności od potrzeb można je dostosować do pracy na jednym lub wielu poziomach. Wózki dostarczają nośniki (pojemniki, kartony, tace) do windy, która z kolei transportuje je do przenośników, a te następnie do stacji roboczych. Automatyczne wózki shuttle niektórzy uznają za następców systemu miniload.

Mecalux ma m.in. Pallet Shuttle, półautomatyczny system magazynowania akumulacyjnego, w którym palety są obsługiwane przez wózek elektryczny przemieszczający się po szynach wewnątrz kanałów towarowych. Za pomocą wózka widłowego operator wprowadza wózek Pallet Shuttle na regał satelitarny i steruje nim przy użyciu tabletu. – System Pallet Shuttle pozwala zwiększyć pojemność magazynu, usprawnić tempo wejść i wyjść towarów oraz uzyskać wyższą liczbę składowanych jednostek magazynowych w porównaniu z innymi rozwiązaniami akumulacyjnymi, np. regałami wjezdnymi. System ten jest również dostępny w wersji całkowicie zautomatyzowanej będącej kombinacją wózków Pallet Shuttle z układnicami lub wózkami wahadłowymi – tłumaczą przedstawiciele firmy Mecalux, zaznaczając, że regały shuttle to rozwiązanie magazynowe pozwalające poprawić wydajność obiektów logistycznych, w których trzeba znacznie zwiększyć pojemności magazynu przy jednoczesnym uproszczeniu i usprawnieniu operacji ładunku i rozładunku towarów.

Zalety regałów satelitarnych to: oszczędność czasu i zwiększenie wydajności (wózek widłowy nie wjeżdża w głąb regałów, które są obsługiwane przez wózek satelitarny szybko wykonujący polecenia, co pozwala skrócić czas załadunku i rozładunku oraz zwiększyć liczbę cykli na godzinę); oszczędność miejsca – głębokość kanałów towarowych przekraczająca 60 m, a luzy między poziomami składowania są minimalne, co umożliwia duże zagęszczenie ładunków. Dochodzi do tego ograniczenie kosztów: optymalne wykorzystanie przestrzeni pozwala zmniejszyć powierzchnię zajmowaną przez instalację magazynową, a tym samym zaoszczędzić na wynajmie/budowie. W przypadku magazynów o kontrolowanej temperaturze składowania oszczędności dotyczą dodatkowo zużycia energii potrzebnej do schłodzenia mniejszej powierzchni instalacji logistycznej oraz zwiększenie różnorodności. Pogrupowanie artykułów według kanałów, a nie według pełnych korytarzy umożliwia składowanie większej liczby różnych jednostek magazynowych.

Specjaliści z Mecaluxa podkreślają, że magazyn typu shuttle może działać zgodnie z zasadą LIFO (Last In, First Out) lub FIFO (First In, First Out), a wszystkie funkcje systemu są uruchamiane za pomocą tabletu sterowniczego z intuicyjnym interfejsem użytkownika. Nie bez znaczenia jest wpływ na bezpieczeństwo, bowiem wózki widłowe nie wjeżdżają do korytarzy, co chroni regały przed uszkodzeniami i minimalizuje ryzyko wypadków.

Systemy typu shuttle wykorzystują zrobotyzowane wózki, poruszające się niezależnie po różnych poziomach (fot. WDX)

Na przykład AutoStore

Opinię najbardziej zaawansowanych rozwiązań z zakresu ASRS mają systemy typu AutoStore, pozwalające w sposób zautomatyzowany przechowywać i kompletować małe części w plastikowych pojemnikach. Ten kompaktowy system optymalizuje wykorzystanie objętości, dynamikę, wydajność energetyczną, możliwość rozbudowy, zużycie materiału i połączenia ze stanowiskami kompletacji.

– Ma charakterystyczną budowę – to gęsto ułożone pojemniki tworzące sześcian. Inteligentne roboty poruszają się niezależnie po siatce nałożonej na konstrukcję. Przetasowują, sortują, pobierają pojemniki i przynoszą do stacji roboczej (portu), aby pracownik mógł skompletować zamówienie. Roboty są połączone bezprzewodowo z systemem i ładują się, gdy nie są używane. Nad wszystkim czuwają kontroler oraz wbudowane oprogramowanie. Wielu specjalistów od automatyzacji magazynu uważa ten rodzaj ASRS za najbardziej nowoczesny i zaawansowany spośród aktualnie dostępnych na rynku – tłumaczą przedstawiciele Element Logic.

System zapewnia relatywnie wysoki poziom gęstości składowania spośród wymienionych, co jest szczególnie ważne w przypadku ograniczonej przestrzeni magazynowej, np. w centrach typu micro-fulfillment. Dzięki modułowej konstrukcji system można łatwo konfigurować, jeśli zaistnieje taka potrzeba. Jest skalowalny i elastyczny, z łatwością można do niego dodawać kolejne elementy konstrukcji.

Ponadto AutoStore, o czym zapewniają dostawcy, jest jedyną technologią, która umożliwia realizację pełnego procesu kompletacji i pakowania. Żaden inny system nie ma dostępu do każdego pojemnika, który może być dostarczony bezpośrednio do każdej stacji, a w dodatku za pośrednictwem dowolnego robota bez konieczności stosowania skomplikowanych układów transportowych, które byłyby wbudowane lub musiałyby być dodatkowo skonstruowane poza systemem.

W Element Logic podkreślają, że AutoStore to modułowe rozwiązanie, które można dostosować do konkretnego budynku, a następnie rozbudowywać, jeśli potrzeby użytkownika się zwiększą (bez przerywania operacji magazynowych).

Elementy tworzące AutoStore to: siatka (aluminiowa rama wokół pojemników i robotów); roboty (kompletują i dostarczają towary optymalnymi na siatce trasami, określonymi na podstawie obliczeń kontrolera – pracują 24/7 i samodzielnie się ładują; Element Logic oferuje roboty z linii red line oraz black line); pojemniki (mieszczą zapasy, a baza danych daje pełną kontrolę nad zawartością każdego z nich w dowolnym momencie; pojemniki można podzielić na różnej wielkości przegrody); kontroler (centrum sterowania AutoStore ma stałą kontrolę nad siecią i infrastrukturą w magazynie, jest również miejscem, w którym odbywa się rejestrowanie zapasów i robotów w czasie rzeczywistym), a także porty (dostarczają pobrane towary do operatora w celu ich dalszej obsługi; ConveyorPort z przenośnikiem taśmowym to rozwiązanie dla większości klientów, dla firm o bardziej złożonych potrzebach adresowane są także CarouselPorts, SwingPorts lub RelayPorts).

Hormann Intralogistics oferuje AutoStore z dostosowanym do niego systemem WMS HiLIS AS. Dostawca zapewnia, że system pozwala o 75% lepiej wykorzystać powierzchnię magazynu. Roboty Red & Black-Line nieustannie pobierają pojemniki, sortują i dostarczają je do portów bezpośrednio sprzężonych z kompletacją zamówień. -– Przepustowość AutoStore zależy od liczby robotów i stanowisk pracy. AutoStore może być zainstalowany jako samodzielne rozwiązanie lub zintegrowany z ogólną koncepcją logistyczną – dodają przedstawciele Hormann Intralogistics.