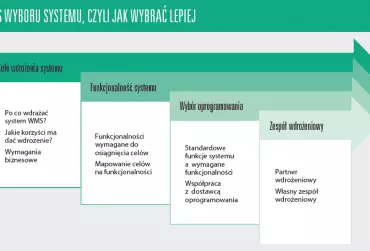

Jak wybrac system zarzadzania gospodarka magazynowa, z jakim dostawca

oprogramowania zwiazac sie czesto na dłuej, jak spełnic sprzeczne

wymagania funkcjonalne uytkowników, jak wreszcie zapewnic zgodnosc

systemu ze strategia przedsiebiorstwa? Chec sprostania tym wyzwaniom

i zaspokojenia potrzeb wszystkich przyszłych uytkowników systemu prowadzi

do budowania obszernej listy wymagan funkcjonalnych.

Autor: Dominik Tylczyński

Dyrektor Działu Consultingu IT Inteco Business Solutions (Grupa Amica).

Procesy obsługi zwrotu wadliwych dostaw wydają się prostymi operacjami z punktu widzenia funkcjonalności systemów zarządzania magazynami, zarówno w bieżącej obsłudze tych procesów, jak i ich implementacji. Dla magazyniera wszak wydanie zwrotu jest taką samą operacją, jak obsługa każdej innej dostawy. Wymaga kompletacji, pobrania z magazynu, załadunku i zaksięgowania wydania. Jeśli jednak przyjrzeć się tym procesom dokładniej, to widać, że są to procesy zintegrowane, wykraczające daleko poza typowe funkcje systemu WMS, a ich prawidłowe wdrożenie często nastręcza trudności. Jakie są tego przyczyny?

Współczesna praktyka zarządzania przepływem zapasów wymaga szybkiego, wygodnego, możliwie bezbłędnego wprowadzania danych do systemów klasy ERP. Najlepiej, aby te dane były wprowadzane w czasie rzeczywistym, bez zbędnych opóźnień, bezpośrednio w miejscu ich powstawania, bez konieczności przerywania pracy, podchodzenia do komputera i logowania się do systemu. W istocie wymaganie to dotyczy nie tylko procesów stricte magazynowych, ale również operacji w szerzej pojętym łańcuchu dostaw, np. potwierdzania produkcji czy aktualizacji statusów pojemników Kanban. Jak podejść do integracji radiowych terminali danych?

Proces fizycznej inwentaryzacji magazynu jest kojarzony przede wszystkim z wymaganiami prawnymi i koniecznością zamknięcia całego magazynu przynajmniej raz na dwa lata. Podczas wdrożeń, zwłaszcza kiedy zaczynają gonić terminy i nieuchronnie zbliża się termin startu produktywnego, inwentaryzacja często „spada z agendy”, jako proces w pewnym sensie poboczny i pomocniczy. Moim zdaniem warto jednak dobrze zrozumieć, jak działa inwentaryzacja w module SAP Warehouse Management i potraktować ten proces nie tylko jako uciążliwy obowiązek narzucony przez ustawę o rachunkowości, ale raczej jako mechanizm pozwalający na bieżąco korygować i podnosić rzetelność zarządzania zapasami magazynowymi. Wtedy wymogi ustawowe zostaną spełnione niejako przy okazji, bez dodatkowego nakładu pracy.

System SAP WM, prócz bogatych funkcji zarządzania magazynem, możliwości odzwierciedlenia praktycznie dowolnych struktur składowania oraz optymalizacji przepływów zapasów, pozwala także na prostą, efektywną integrację automatyki oraz zewnętrznych systemów magazynowych. W niniejszym artykule przedstawiam trzy podstawowe scenariusze integracji, krótko omawiam techniczne aspekty połączenia oraz wskazuję dwa fundamentalne kryteria decyzji wyboru scenariusza.

Zamiast inwestować w złożone magazynowe systemy optymalizacyjne, znacznie lepiej i efektywniej jest skupić się na doskonaleniu łańcucha dostaw, na lepszym planowaniu, współpracy z dostawcami, przepływie informacji – możliwości jest mnóstwo, a system SAP ERP daje gotowe narzędzia i rozwiązania. Wtedy można redukować poziomy zapasów, czego efektem ubocznym jest zmniejszenie zapotrzebowania na powierzchnię magazynową i niejako automatyczne rozwiązanie problemu optymalizacji jej wykorzystania. Optymalizację wykorzystania powierzchni magazynowej widzę po prostu jako leczenie objawów niedoskonałości zintegrowanego łańcucha dostaw. Zdecydowanie wolę sięgać bezpośrednio do źródła problemu i tam szukać rozwiązania.

Funkcjonalność zarządzania materiałami niebezpiecznymi w module Gospodarki Magazynowej systemu SAP ERP jest zwykle przedstawiana z ograniczonego punktu widzenia strategii składowania tych materiałów, czyli operacji typowo magazynowych. W takim ujęciu ta funkcjonalność jest stosunkowo prosta i może zostać uznana za niewartą implementacji, zwłaszcza że określenie odpowiednich strategii można w module SAP WM osiągnąć innymi metodami. Moim zdaniem jednak takie spojrzenie powoduje, że umykają istotne korzyści wynikające z właściwego zarządzania materiałami niebezpiecznymi w SAP ERP. W niniejszym artykule prezentuję zarządzanie materiałami niebezpiecznymi właśnie z punktu widzenia rozdziału odpowiedzialności za te procesy.

Zapewnienie ciągłości i efektywnego przebiegu procesów produkcyjnych wymaga zapewnienia dostępności odpowiednich komponentów, we właściwym miejscu i czasie. System SAP ERP zawiera narzędzia umożliwiające skuteczną integrację funkcji logistycznych z planowaniem produkcji i tym samym sprawne planowanie i obsługę zaopatrzenia produkcji. W niniejszym artykule przedstawiam trzy etapy integracji procesów zaopatrzenia produkcji, od ręcznej obsługi aż po pełne wsparcie systemowe wszystkich etapów procesu.

Dawno, dawno temu wszystko było prostsze, a wybór jasny – SAP miał tylko jeden produkt, system R/3. Jedynym wyzwaniem było zdecydowanie, które moduły i w jakich terminach wdrażać. Obecnie cennik SAP liczy sobie ponad tysiąc pozycji, a te same procesy można obsługiwać w różnych produktach. Dlatego wybór systemu zarządzania magazynem firmy SAP również stał się niebanalny.

Procesy obsługi zwrotów od klientów zdają się prostymi procesami z punktu widzenia funkcjonalności systemów zarządzania magazynami, zarówno w bieżącej obsłudze tych procesów, jak i ich implementacji. Dla magazyniera przyjęcie zwrotu jest przecież taką samą operacją, jak obsługa każdej innej dostawy.

Implementacja systemu WMS zdaje się dosyć prostym przedsięwzięciem, zwłaszcza w porównaniu z wdrożeniem całego systemu ERP. System WMS przeważnie ogranicza się do zarządzania przepływem towarów w magazynie, strategiami ich rozmieszczania i pobierania oraz zarządza personelem magazynowym. W przeciwieństwie do dużego systemu ERP w WMS trudno znaleźć integrację z obszarami księgowymi czy rachunkowości zarządczej, które zwykle wymagają szczegółowych ustaleń. A jednak wdrożenia systemów WMS często przysparzają nieoczekiwanych trudności, zarówno w trakcie trwania samego projektu, jak i tuż po starcie produktywnym systemu.