Inwestorzy w obliczu decyzji o budowie automatycznego magazynu paletowego często stoją przed dylematem, którego sens można streścić następująco: jaką technologię mam wybrać i czy nie spowoduje ona ograniczeń w dostępności do towaru i nie będzie miała zbyt niskiej przepustowości?

Autor: Robert Lubandy

W praktyce projektowania magazynów, jak również działalności operacyjnej trudno sobie wyobrazić magazyn bez wyposażenia go w regały służące do składowania towaru. Poza niewielkimi wyjątkami regały służą logistykom w ich codziennej działalności polegającej na magazynowaniu, kompletacji czy też konsolidacji i przygotowania do wysyłki.

Zagadnienia mechanizacji transportu wewnątrz magazynu towarzyszą nam już od bardzo wielu lat. Dzięki postępowi w technice sterowania tymi układami oraz rozwojowi napędów i sposobu jego przekazywania na nośniki logistyczne, przenośniki stały się wymagającym i interesującym zagadnieniem dla planistów. Jak przystąpić do planowania, co należy uwzględnić podczas procesu koncepcyjnego i jakich błędów unikać, spróbujemy naświetlić w poniższym opracowaniu.

Systemy typu shuttle pojawiają się w praktyce projektów automatyzacji magazynowej już od wielu lat. Nadal budzą jednak obawy inwestorów przed podjęciem decyzji o ich zakupie. Głównie w wyniku braku niezależnej i rzetelnej informacji od ich dostawców, w jaki sposób te urządzenia wykorzystać w sposób efektywny finansowo.

Nader często w naszej praktyce spotykamy klientów, którzy nie są zadowoleni z przebiegu odbioru swojego systemu automatyzacji magazynowej lub wręcz są tym zawiedzeni. Najczęściej słyszymy od nich narzekania na nieosiągnięte wyniki wydajności lub też na wydłużające się dyskusje z dostawcą dotyczące tego, co w zasadzie ulega kontroli podczas odbioru.

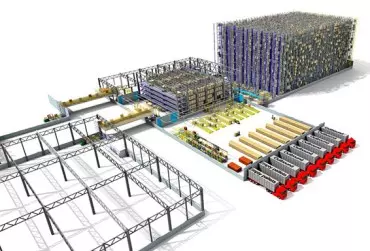

Złożony system automatyzacji magazynowej w postaci połączonych układów przechowywania i podawania do stacji kompletacyjnej pojemników (materiały własne LLS)

Pisząc od wielu lat o zagadnieniach automatyzacji procesów logistycznych (zawężając je do procesów zachodzących w magazynach), często zderzam się w reakcji na nie z pytaniami i wątpliwościami dotyczącymi istoty zagadnienia. Dlatego też pozwolę sobie na wstępie na wyjaśnienie podstawowych pojęć z tej dziedziny, która dla wielu jest celem samym w sobie bez refleksji o istocie działania procesów. Najczęściej jednak kojarzymy procesy automatyzacji z konkretnymi urządzeniami lub technologiami, zapominając o towarzyszących każdemu procesowi łańcuchów zdarzeń, które mają wpływ na przebieg tego procesu, który chcemy poddać usprawnieniu.

Temat naszych rozważań jest jednym z najbardziej fascynujących w dziedzinie planowania procesów i magazynów logistycznych w ogóle. Nie tylko ze względu na obowiązujące przepisy i zalecenia GDP[1], ale także z uwagi na oczekiwania inwestorów dotyczące efektywności procesów wewnątrz takiego magazynu.

Systemy typu shuttle pojawiają się w praktyce projektów automatyzacji magazynowej już od wielu lat. Nadal budzą jednak obawy inwestorów przed podjęciem decyzji o ich zakupie. Głównie w wyniku braku niezależnej i rzetelnej informacji od ich dostawców, w jaki sposób te urządzenia wykorzystać w sposób efektywny finansowo.

W przedstawionym cyklu artykułów o procesach sortowania w nowoczesnych magazynach logistycznych rozważaliśmy wspólnie na przełomie kilku ostatnich miesięcy, jakie są sprzyjające warunki biznesowe i produktowe, aby rozważyć wdrożenie systemu sortowania i na jakim odcinku procesu go zaimplementować. Dzisiejszy tekst chciałbym wykorzystać do przeprowadzenia krótkiego podsumowania i zaakcentowania najistotniejszych, moim zdaniem, aspektów tego procesu.

O wielu sposobach sortowania pisaliśmy już w kilku ostatnich wydaniach „Nowoczesnego Magazynu”, prezentując różne stopnie zaawansowania technologii, jej adaptacje ze względu na typ opakowania lub wielkość przesyłki. Omawialiśmy zależności pomiędzy sposobami prowadzenia kompletacji a efektem końcowym w postaci sekwencji wysyłek lub zleceń częściowych, np. przed pakowaniem. Dzisiejsze rozważania chciałbym poświęcić praktycznym sposobom realizacji tworzenia sekwencji zleceń w drodze do klienta końcowego lub do procesów pośrednich, gdzie istotna jest kolejność.

Bomb-bay (znany także jako split tray sorter) już na poziomie samej angielskiej nazwy typu sortera budzi zainteresowanie. Skąd nazwa? Zapadki mechanicznie sortera działają podobnie jak spust mechaniczny dla pocisków samolotów bombowych. Otwierają się w odpowiednim momencie, a sortowane przedmioty opadają do przegrody sortowni, gdzie miejsce ma podział produktów na trasy lub odbiorców. Poruszające się ze stałą prędkością i napędzane prostymi przekładniami mechanicznymi pasy zaopatrzone w dziesiątki tego typu przegród z zapadkami tworzą sprawny i wysoce wydajny układ sortujący o niemalże dowolnej konfiguracji przestrzennej. Z możliwością doboru sposobu zasilania, ilości przegród i destynacji. Niech nie zwiedzie nas jednak prosta i zasada działania i budowa sortera w odniesieniu do stopnia skomplikowania doboru komponentów i samej zasady, według którem chcemy sortować nasze artykuły.

Ilekroć rozpoczynamy rozmowy z naszymi klientami, mamy świadomość (po obu stronach), że logistyka to gra przy ograniczonych zasobach. Te zasoby to oczywiście – poza budżetem – przede wszystkim powierzchnia. Z drugiej strony na wstępie każdego projektu stawiane są wysokie wymagania dotyczące przepustowości i pojemności rozwiązań. Nierzadko oczekiwana jest wysoka elastyczność procesowa, tj. taka konfiguracja rozwiązania, która pozwoli, by możliwie wszystkie kanały sprzedaży były obsłużone, wszystkie grupy rozmiarowe produktów – sortowane i pakowane, a wszystko w możliwie najkrótszym czasie realizacji zlecenia, np. w wyniku obietnicy dostawy w ciągu 24 godzin.