Nomenklatura i pojęcia

Automatyzacja: w rozumieniu podstawowym to szereg działań polegających na zastąpieniu pracy ludzkiej w całości lub częściowo poprzez działania maszyn i urządzeń. W sensie procesowym mówimy jednak o automatyzacji także wówczas, gdy procesy przebiegające dotychczas przy współudziale człowieka, takie jak planowanie i przewidywanie, zostały zastąpione algorytmem wykonującym szereg działań matematycznych, których wyniki przedstawiono w formie graficznej lub liczbowej. Można zatem uogólnić pojęcie automatyzacji i opisać ją jako szereg działań wspierających człowieka podczas wykonywania składowych procesu w sposób powtarzalny bez jego udziału.

Mechanizacja: w praktyce przemysłowej przejawia się wykorzystaniem mechanizmów i urządzeń do wykonania przez nie określonego przemieszczenia lub zbioru przemieszczeń w celu transportu, obróbki lub montażu. Zakres przemieszczenia nie podlega algorytmom i jest ograniczony jedynie barierami mechanicznymi, takimi jak długość ośrodka transportu, oś obrotu, zakres działania napędu lub wysokość podnoszenia.

Proces: w sensie logistycznym to zespół połączonych ze sobą operacji i działań mających na celu przemieszczenie, składowanie lub wydanie towaru o określonych właściwościach we właściwym czasie i we właściwe miejsce przeznaczenia.

Łańcuch procesowy: to połączone ze sobą procesy częściowe wykonane na określonej grupie towarów. Jeżeli w trakcie wykonywania łańcucha na jego przebieg mają wpływ zmienne parametry i są one sterowane przez algorytmy, to wówczas mówimy o automatyzacji procesów logistycznych.

Przenosząc to do znanego nam świata magazynów, to w przypadku transportu kartonów i pojemników po przenośnikach mówimy o mechanizacji. W tym przypadku proces przemieszczenia wykonał element mechanizacji magazynu.

Gdy jednak robot wydaje nam odpowiedni pojemnik z magazynu zawierającego wiele takich pojemników, to mamy do czynienia z automatyzacją. Ponieważ wydanie tego pojemnika nastąpiło zgodnie z jego przeznaczeniem, z właściwą zawartością i we właściwym oknie czasowym, to możemy mówić o automatyzacji towarzyszących temu łańcuchowi procesów.

Planowanie łańcuchów procesowych w logistyce magazynowej

Planując przyszłe działania magazynu w ramach tzw. MASTER PLANU, posługujemy się w opisach tego działania pojęciem procesów. Nawiązując do uprzedniej definicji, traktujemy wszystkie działania przyszłego magazynu zmierzające do wydania właściwego towaru o określonych właściwościach we właściwym czasie do właściwego miejsca jako ciąg (łańcuch) działań. Zasadniczym pytaniem oprócz samego kształtu tego łańcucha jest jego zdolność do przetworzenia odpowiedniej ilości towaru. Mówimy wówczas o efektywności łańcucha procesowego lub o jego przepustowości.

Wpływ na przepustowość oprócz złożoności algorytmów mają zdolności mechaniczne urządzeń. W tym przypadku także mówimy o przepustowości mechanicznej. Rozpatrując ciąg urządzeń w ramach jednego łańcucha procesowego, musimy mieć świadomość, że przepustowość tegoż łańcucha będzie taka jak przepustowość mechaniczna najsłabszego elementu mechanizacji. Dochodzi do tego zjawisko pulsacji procesowej w łańcuchu, co powoduje często, że całkowita przepustowość procesowa jest znacznie niższa, gdyż elementy procesu mogą wzajemnie na siebie oddziaływać w sposób obniżający wydajność węzła procesowego.

Ten fakt prowadzi bardzo często do nieporozumień pomiędzy dostawcami rozwiązań i klientami. Dostawcy mówią często o przepustowości (maksymalnej) mechanicznej, a klienci chcą wiedzieć, jaka będzie ich przepustowość logistyczna (procesowa), i kojarzą ją z tą podaną przez dostawcę.

O sposobach prowadzących do porozumienia i obiektywnej oceny podczas odbiorów technicznych pisałem już wielokrotnie przy okazji innych zagadnień. Dlatego też chciałbym teraz poświęcić nieco uwagi samej metodyce planowania łańcuchów procesowych w praktyce. Podstawą każdego MASTER PLANU jest analiza danych. Ale nie tylko ta rozumiana w sensie statycznym bazującej na danych z przeszłości, uwzględniającej parametry ekstrapolacji i pokazującej wartości średnie w przyszłości, ale przede wszystkim na analizie strumieniowej, sporządzonej w oparciu o przyszłe oczekiwane wartości strumieni towarowych przy uwzględnieniu zmienności natężenia tych strumieni i zmiennej przepustowości procesowej. Takie analizy możliwe są do przeprowadzenia przy wykorzystaniu odpowiedniego oprogramowania i umożliwiają wskazanie na te elementy łańcucha, które potencjalnie mogą być przyczyną zaburzeń w przepływach, wywołując pulsację strumieniową. Przeprowadzenie takiej analizy weryfikuje wstępne założenia inżynierów odpowiedzialnych za planowanie technologiczne w magazynie i umożliwia korekty np. poprzez zwiększenie przepustowości mechanicznej urządzenia, zwiększenie liczby urządzeń lub poprzez wprowadzenie by-passów do schematu procesowego.

Interesującym aspektem takiego podejścia do planowania jest fakt analizy procesu lub całego łańcucha z różnych perspektyw. Zarówno z punktu widzenia inżynieryjnego, jak i procesowo-analitycznego, co stanowi dodatkowy element bezpieczeństwa w procesie planowania. Niejednokrotnie dane zawarte w opisie technicznym urządzeń musiały podczas planowania być weryfikowane na skutek analizy strumieniowej, która wykazała słabości procesowe w chwili połączenia wielu urządzeń w jeden cykl procesowy.

Podczas planowania łańcuchów procesowych istotną rolę odgrywają także informacje uzyskane od klientów na temat zmienności natężenia strumieni podczas sezonowych spiętrzeń lub w czasie trwania dnia roboczego. Klasycznym przykładem są tutaj branża dystrybucji lekarstw ze swoimi spiętrzeniami podczas dnia i magazyny realizujące usługi e-commerce w związku z np. wyprzedażą „black Friday”. Konsekwencją takich zjawisk jest dyskusja nad sposobem planowania magazynu i odpowiedzią na pytanie, czy planujemy jego moce pod spiętrzenia, czy też tzw. dzień „średnioroczny”. O wpływie na efekty ekonomiczne takiego czy innego podejścia także pisałem już przy okazji innych tematów podejmowanych w ramach rozważań dotyczących rachunków ROI w projektach automatyzacji magazynowej.

Praktyczny przykład planowania procesów

Rozważmy dla przykładu proces konsolidacji i pakowania w magazynie obsługującym kanał sprzedaży e-commerce.

W danych określonych przez klienta wyszczególniono:

- trzy grupy towarowe,

- ilość SKU w magazynie,

- dostawy spoza własnego magazynu do konsolidacji ze zleceniami,

- odbiory własne i dostawy kurierskie,

- ilość zleceń przypadających na jedną godzinę operacyjną,

- czas wyprzedzenia realizacji przed upływem punktu „cut-off”,

- sposób przygotowania wysyłki z magazynu w zależności od typu dostawy.

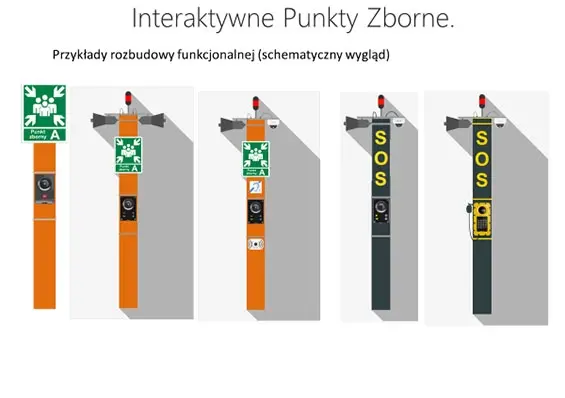

Szkic pokazuje fragment łańcucha procesowego, gdzie zbiegają się wszystkie uprzednio zrealizowane strumienie w procesach kompletacji. Cały łańcuch procesowy wyglądał następująco:

Mając tak określone warunki przygotowania i konsolidacji zleceń, konieczne było właściwe określenie przepustowości procesowej na każdym kroku. O ile w miarę prostą rzeczą było określenie przepustowości mechanicznej urządzeń, to znacznie trudniejszym zadaniem było wyznaczenie tego parametru dla czynności manualnych z uwzględnieniem czynnika pulsacji strumienia. Takim szczególnym przypadkiem był proces konsolidacji ręcznej w regale konsolidacyjnym popularnie zwanym „gołębnikiem”. Przyczyną pulsacyjnej charakterystyki tego strumienia pojemników spływających z bufora automatycznego typu shuttle był fakt połączenia wielu stacji konsolidacji i pakowania w jednej linii szeregowo. Miało to uzasadnienie w postaci wykorzystania miejsca w hali, niemniej wywoływało efekt nierównomiernego obciążenia stacji podczas jednej fali zleceń dla jednego okna „cut-off”. W rezultacie pracownicy dalszych stacji w szeregu byli narażeni na zwiększony czas oczekiwania na swoje pojemniki.

| Proces częściowy - opis | Strefa | Proces następujący | Okno czasowe |

| kompletacja ręczna towarów grupy I | Strefa i własnego magazynu | Buforowanie w systemie shuttle5 | „Cut-off ” minus 8-6 h |

| Kompletacja ręczna towarów grupy II | Strefa ii własnego magazynu | Sortowanie w zależności od miejsca pakowania |

„Cut-off ” minus 8-6 h |

| Kompletacja ręczna towarów grupy III | Strefa iii własnego magazynu | Buforowanie w systemie shuttle | „Cut-off ” minus 8-6 h |

| Sortowanie towarów grupy II | Sorter | Buforowanie w systemie shuttle | „Cut-off ” minus 6 h |

| Dostawa towarów spoza magazynu własnego |

Strefa przyjęcia dostaw obcych e-commerce | Buforowanie w systemie shuttle | „Cut-off ” minus 6-2 h |

| Dostawa towarów spoza magazynu własnego |

Strefa przyjęcia dostaw obcych e-commerce |

Konsolidacja w strefi e pakowania | „Cut-off ” minus 2 h |

| Konsolidacja zleceń częściowych | Strefa konsolidacji i pakowania | Pakowanie | „Cut-off ” minus 1 h |

| Pakowanie | Pakowania | Sortowanie na trasy i wysyłka | „Cut-off ” minus 1-0,5 h |

Tworząc siatkę połączeń poszczególnych procesów częściowych, konieczne było uwzględnienie zmiennych natężenia strumienia w jednej linii stacji pakowania, a co za tym idzie – określenie parametrów, według których sterowana była kolejność wydawanych pojemników z systemu shuttle.

Wskazówki projektowe dla praktyków

Nawet nie posiadając umiejętności planowania urządzeń automatyzacji w magazynie, można samodzielnie pokusić się o stworzenie siatki procesowej, w oparciu o ich parametry próbując określić przepustowości każdego z nich na drodze empirycznych działań lub posługując się tabelami typu REFA.

Dokładniejsze wyniki daje przeprowadzenie symulacji procesowej przy pomocy specjalistycznego oprogramowania.

Należy podczas tworzenia łańcucha procesowego łączyć wszystkie procesy pośrednie za pomocą wektorów kierunku z uwzględnieniem natężenia strumienia towarowego.

Określone w ten sposób podstawowe parametry procesu posłużą następnie do stworzenia listy potencjalnych rozwiązań mechanizacji lub automatyzacji, uwzględniając zapas przepustowości praktycznie w zakresie od 20 do 25% przepustowości wymaganej dla procesu.